- Испытание на разряжение.

- Ремонт рукавов.

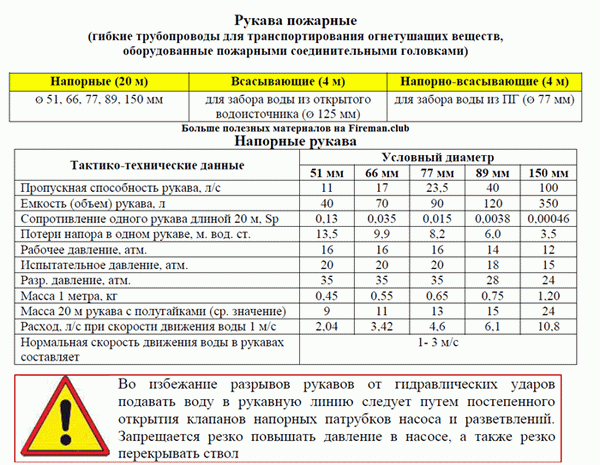

- Напорные рукава

- Отличительные свойства

- Классификация

- Конструкция

- Из нитей натуральных волокон

- С внутренним гидроизоляционным покрытием и с пропиткой армирующего каркаса

- С внутренним гидроизоляционным покрытием и наружным защитным покрытием

- Технические характеристики

- Маркировка

- Заводская

- В пожарной части

- Сроки испытаний

- Когда и зачем испытывают рукава

- Как часто должна производиться проверка рукавов

- Виды проверок

- Прайс лист

- Порядок испытания

- Техника безопасности при испытаниях

- Опробование системы

- Периодичность исследования

При испытании один конец всасывающего шланга присоединяют к источнику давления (нагнетательному патрубку насоса), а другой конец закрывают колпачком, оснащенным краном для выпуска воздуха. При открытом кране шланг медленно заполняют водой до полного удаления воздуха, закрывают кран и постепенно повышают давление в шланге и при испытательном давлении, указанном в таблице, выдерживают шланг под этим давлением в течение 10 минут.

Шланг не должен лопнуть, разбухнуть, протечь или показать деформацию металлической спирали.

Испытательное давление всасывающей трубы

Диаметр трубы, мм

Внутреннее испытательное давление, МПА шланга

Испытание на разряжение.

Подсоедините один конец трубки к всасывающему отверстию насоса и заткните конец трубки пробкой. Источник вакуума в шланге создает зазор, равный 0,07-0,09 МПа (0,7-0,9 кгс/с), закройте вакуум и выдержите шланг в этом зазоре в течение 3 минут. Падение вакуума в трубе за это время не должно превышать 0. 015 МПа (0. 15 кгс/кв. см).

Наружная поверхность испытуемой трубы не должна быть плоской или сломанной во время испытания. После испытания внутренняя поверхность трубки подвергается воздействию света.

На испытуемом шланге не должно быть деформаций, выступов на внутренней поверхности, пузырей, разрывов и расслоений.

Трубы, вышедшие из строя во время испытания, должны быть отремонтированы и подвергнуты повторному испытанию. После испытания результаты испытаний заносятся в сертификат.

Ремонт рукавов.

Всасывающие и всасывающие шланги ремонтируются одним из двух способов

— Восстановление наружной поверхности трубы с помощью клея; или

— Вулканизация жидкой резиной.

Напорные рукава

Напорные шланги предназначены для транспортировки огнетушителей.

Напорные рукава должны отвечать основным требованиям: не пропускать воду под давлением, быть прочными, гибкими, устойчивыми к эксплуатации и стойкими без постоянной деформации.

Отличительные свойства

- Прочный, легкий, гибкий, небольшой в сложенном состоянии.

- Устойчивы к трению и агрессивным средам, включая высокие и низкие температуры.

- Имеют низкое гидравлическое сопротивление потоку воды.

Классификация

По типу: напорные маникюрные для пожарной службы.

По месту использования:.

- пожарные машины (пожарные аппараты) оборачиваются в минуту, а

- пожарные (включая внутренние РПК-В и наружные РПК-Н), для

- общего пользования.

По устойчивости к внешним воздействиям:.

- Общего исполнения,.

- Специального исполнения.

- Сопротивление трению (I).

- Маслостойкость (m) Сопротивление воздействию масла и различных нефтепродуктов.

- Термостойкость (t) Сопротивление нагретым твердым предметам.

По климатическому исполнению:.

- Для тропического и умеренного климата.

- Для умеренного климата.

- Для умеренного и холодного климата.

Интрузионные трубы — напорные трубы, конструкция которых обеспечивает термостойкость за счет смачивания наружной поверхности по всей их длине огнем (водой, раствором для разбрызгивания и т.д.), транспортируемым под давлением. Они предназначены в основном для тушения пожаров. Там они должны проходить через поверхности, нагретые до высоких температур (например, смешанный дерн, древесный уголь и т.д.).

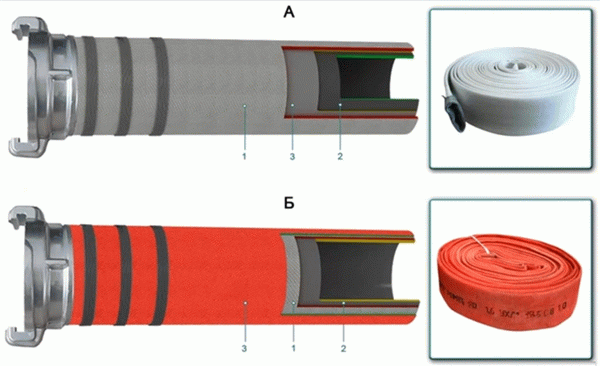

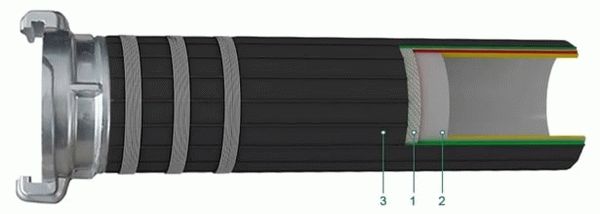

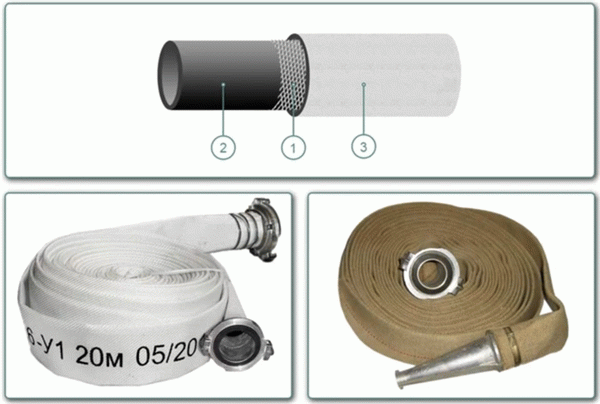

Конструкция

По сути, шланг состоит из трех слоев. Опишем каждый из них.

1. внешний защитный слой (пропитанный).

2. внутренний слой гидроизоляции.

Внутренний герметизирующий слой состоит из различных видов резины, латекса, полиуретана и других полимеров.

3. каркасная основа.

Они изготавливаются или ткутся из пряжи из натуральных (например, льна, хлопка) или химических (например, лавы, капрона) волокон. Арматура образуется путем переплетения нитей под углом 90°. Нити основы называются нитями основы, а нити утка — нитями утка.

Они классифицируются как напорные трубы с внутренним уплотнительным слоем без внешнего каркасного покрытия.

Из нитей натуральных волокон

(гибкие трубы с резиновым покрытием).

Конструкция напорных труб

Применение напорного волокна ограничено. Сухие, чистые льняные шины относительно легкие, а рулоны не тяжелые. Когда вода переливается через эти рукава, наружная поверхность ткани увлажняется (фильтрация) из-за стекания воды по стенкам покрытия. Это вызывает термическое сопротивление льняного рукава.

Однако повышенная склонность льняных трубок к гниению, большие гидравлические потери и трудности эксплуатации при низких температурах ограничивают диапазон применения пожарных машин.

С внутренним гидроизоляционным покрытием и с пропиткой армирующего каркаса

(Латексная трубка).

Относится к типу напорных труб с внутренним уплотнением без наружного покрытия в виде скелета.

Она имеет ткань из химических волокон (1). В качестве внутреннего уплотнительного слоя (2) она вставляется в арматуру (1) из вулканизированного каучукового клея (3) и вулканизированной арматуры (1) из 0. 3-0.

4 МПа при температуре 120-140°. c 40-45 мин. Кроме резиновых камер, для внутреннего герметизирующего слоя могут быть использованы латекс, полиуретан и другие полимеры.

Рукава с внутренним герметизирующим слоем

Несущий каркас (1) латексного рукава изготовлен из нити синтетического волокна. Рукав имеет внутреннее покрытие (2). Кроме того, армированный каркас пропитывается раствором латекса, который образует внешнюю латексную пленку (3), выполняющую роль защитного покрытия.

С внутренним гидроизоляционным покрытием и наружным защитным покрытием

(Двойное покрытие)

Двухслойные гибкие трубки с внутренним барьером (2) и внешним защитным покрытием (3) имеют множество преимуществ по сравнению с другими типами шлангов.

Внутреннее покрытие (2) обеспечивает минимальные гидравлические потери при движении рассеиваемого материала, а внешнее защитное покрытие (3) защищает армированную ткань от трения и воздействия солнечного света. Это повышает надежность и долговечность трубы.

Рукав с внутренним герметизирующим покрытием и внешним защитным покрытием

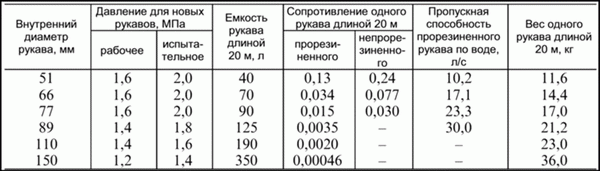

Технические характеристики

(В соответствии с руководством РТП)

Из таблицы узнайте следующие параметры.

- Пропускная способность труб 51, 66, 77, 89, 110 и 150.

- Рабочее и испытательное давление.

- Емкость шланга 20 метров (количество воды, которое может вместить пожарная машина).

- Сопротивление (пожарного рукава с резиной или без).

- Вес в кг.

Пожарная бригада.

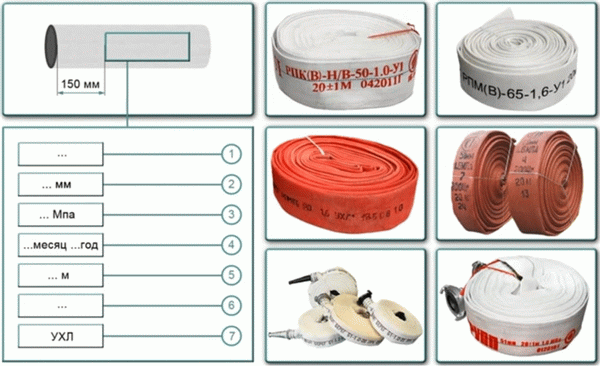

Маркировка

При получении пожарного рукава или покупке трубы проверьте маркировку трубы и документацию.

Заводская маркировка, расположенная постоянно на расстоянии 150 мм от одного конца трубы, должна быть нанесена на каждую трубу.

Заводская

Пожарный рукав.

Маркировка на шлангах указывает следующее.

- Название или марку производителя (1).

- Внутренний диаметр трубки в мм (2)

- Рабочее давление, МПА (3).

- Дата изготовления (месяц, год) (4), и

- Длина трубки, М (5), наименование производителя или марка (6).

- Название или марка производителя (6); и

- Климатическое исполнение (7).

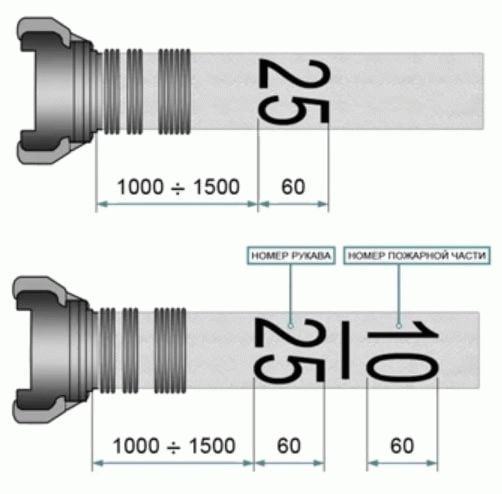

В пожарной части

Напорная труба сдается в пожарную часть или на склад труб. После входного контроля труба обвязывается мягкой оцинкованной проволокой 1. 6-1. 8 мм (диаметр 2. 0 мм — диаметр 2. 0 мм).

Маркировка труб пожарной бригады.

Пожарные рукава маркируются как принадлежащие компании или пожарной бригаде. Количество труб, используемых при хранении труб, должно характеризоваться номером трубы.

Маркировка рукавов, принадлежащих пожарной бригаде, состоит из дроби, числителем которой является номер пожарной бригады, а знаменателем номер трубы.

Маркировка устанавливается на расстоянии 1500 мм от каждой головки пожарного соединения. Допускается использование цвета, несовместимого с цветом трубы. Затем труба подвергается гидравлическому испытанию.

Сроки испытаний

Не реже одного раза в шесть месяцев (при давлении, указанном в таблице 2) и испытывается, если

В процессе эксплуатации:.

- не подвергаются внешнему осмотру; и

- после ремонта (при давлении, указанном в таблице 3), и

- При вводе в эксплуатацию.

При хранении: когда.

- Истек гарантийный срок (давления из таблицы 3).

Гибкие трубки, прошедшие гидравлические испытания, подвергаются сушке и поставляются для дальнейшей эксплуатации. Новые шланги должны быть паспортизированы.

Когда и зачем испытывают рукава

Существует две группы пожарных труб для проведения испытаний

- Напорный рукав (FHF) — для пожарных стволов, не армированных проволокой. Эластичные защитные слои из льна, хлопка, лавы или дыма иногда называют «армированными», но более уместно применять термин «каркас». Нити переплетаются под углом 90°, а продольные нити называются тканями с поперечным направлением. ПОДРАЗДЕЛЕНИЕ: РПМ, РПК, РПК-Н, РПК-В (для механических, внутренних и внешних пожарных кранов); и

- Всасывающие (SPP) — всасывающие воду из насосов,.

Испытаниям подлежат все типы ПП. Эта процедура проводится при капитальном осмотре, ремонте и при возникновении вопросов по функционированию изделия. Испытания пожарных труб очень важны. Это связано с тем, что повреждения или разрывы могут снизить эффективность пожаротушения и привести к потере давления во всей линии.

Как часто должна производиться проверка рукавов

График проверок (базовый): не реже одного раза в шесть месяцев (весной и осенью). Это мероприятие обычно совмещается с плановым техническим обслуживанием оборудования пожарной станции (автомобилей) и внутренним пожаротушением, когда тушатся водопроводы объекта.

Методическое руководство Положение 2007 («Методическое руководство»):.

- п. 3. 4. 2. 4 Должна проводиться диагностика самосрабатывания.Периодичность: после каждого использования, но не реже одного раза в не менее чем шесть месяцев, включая контроль герметичности (п. 2 Методических

Виды проверок

Проверки можно разделить на щадящие (шланги контролируются два раза в год). Все они являются обязательными. Объем проверок может быть разным.

Проверки имеют свои сроки, время (в ПМ предприятия утверждают графики) и виды (п. 6. 1 Гост Р 51049, п. 5. 1 НСП 152):.

Согласно ГОСТ Р 15, 301-2016, получение сертификата, при приемке, осуществляется по всем пунктам ГОСТ 51049. Приемка потребителем, четвертая — при запуске в производство.

Прайс лист

| Указано | Стоимость за единицу руб. |

|---|---|

| D51 Рулон пожарный. | 200 до |

| D66 Рулон пожарный. | 200 до |

| D77 Рулон для пожарной команды | 200 до |

| Контрольный диктант по пожарной безопасности | 600 РУБ. |

| Техническое обслуживание и проверка пожарного фасада | 200 |

| Техническое обслуживание и проверка пожарного фронта | 550 |

| Техническое обслуживание испытание испытание | 550 |

Порядок испытания

Наиболее важным параметром для оценки качества пожарной трубы является гидроизоляция. Для этого необходимо провести испытания под давлением. В зависимости от материала конструкции и диаметра трубы давление повышается до испытательного.

Это проверяется с помощью прибора 1. 5 класса точности. Труба выдерживается в этих условиях в течение 3 минут.

Функциональное воздействие основано на том, что на шланге отсутствуют капли воды.

Для оценки водонепроницаемого уплотнения трубы в ней создается давление не менее 0,08 МПа, а опрокидывание контролируется в течение 3 минут. Опрокидывание должно быть в пределах 0,013 МПа, а на поверхности трубы не должно быть впадин, разрывов и других дефектов.

В нормативном документе описаны испытания пожарной машины, по которым оценивается ее вес, увеличение диаметра и ее длина, подача воды, давление взлома и прочность внутреннего покрытия.

После проведения всех проверок все результаты заносятся в журнал испытаний пожарных машин. Этот документ имеет определенный формат. В нем в обязательном порядке регистрируются результаты, даты, информация о шлангах, пропорции испытаний, найденные повреждения и возникающие результаты.

Техника безопасности при испытаниях

Для того чтобы пожарные не пострадали во время испытаний труб, существуют строгие правила, предусмотренные ГОСТом для всех работ, и рекомендации производителей для конкретного оборудования. Пространство, в котором проводится испытание, должно иметь влажность 48-80% при температуре 10-35 градусов Цельсия.

Испытания могут проводиться только с использованием одобренного и разрешенного оборудования. Перед этим продукт проходит контроль на водонепроницаемость. Машина устанавливается за специальным ограждением. Обязательно наличие замкнутой системы водоподготовки.

Опробование системы

Основным нормативным документом, регламентирующим использование, хранение и обслуживание пожарных труб, является специальная инструкция по пожарной безопасности. Регулярный контроль этих компонентов системы пожаротушения направлен на поддержание их функциональности и обеспечение правильной эксплуатации и контроля герметичности и пропускной способности рукавов.

Перед проверкой пожарного рукава в действии руководитель сначала осматривает все стороны трубы на предмет царапин, механических повреждений и последующей потери давления, а также перегибов, которые могут вызвать наличие экзотических химических веществ (масло, масляные пятна, другие химикаты). Кроме того, шланг осматривается по возможности изнутри.

Визуальный осмотр пожарной трубы также должен быть направлен на выявление возможных наслоений резины. Он также должен быть направлен на контроль или проверку соединений и компонентов трубы по всей ее длине.

Фактический процесс проверки трубы утверждается по мере необходимости и является неотъемлемой частью

- Когда новая пожарная труба установлена и введена в эксплуатацию.

- после планового технического обслуживания или ремонтных работ, включая обновление уплотнений и соединение различных частей через компонент

- после тушения более сложных пожаров (высокие температуры, вещества или материалы с использованием специфических материалов или веществ) с помощью трубок, если трубка указывает на контакт с активным химическим веществом.

В соответствии с требованиями нормативных документов, шланги следует проверять по одному. При условии использования независимых водосборников допускается проведение двух испытаний пожарных автомобилей.

Для первого требуется пожарная команда, сама трубка и конечная заглушка. Во втором случае к описанной схеме добавляется независимый гидроколлектор. На заключительном этапе монтажа закрытой сети все соединения и компоненты надежно герметизируются.

На следующем этапе, когда трубопровод полностью готов к испытаниям, его проталкивают внутрь через вакуумный механизм пожарной машины. Внутреннее давление должно составлять не менее 0,08 МПа.

После этого инспектор оценивает поверхность трубы на предмет возможных аномалий, утечек или сильно деформированных участков. Среднее время, контролируемое огнетушителем на целостность под давлением, составляет 5 минут. После завершения испытаний под давлением пожарной трубы необходимо провести дополнительные инспекции для контроля целостности и состояния защищенной поверхности.

Персонал должен вести специальную карточку на каждую имеющуюся трубу. Результаты испытаний заносятся в этот документ и утверждаются комиссией. Если результаты испытаний неудовлетворительны, огнетушители могут быть отправлены в специальный центр для ремонта или реконструкции.

С другой стороны, если их нельзя отремонтировать или использовать в течение длительного периода времени, они должны быть ликвидированы.

Периодичность исследования

В значительной степени частота испытаний зависит от того, где и в каких условиях используется или хранится продукт. У разных производителей этих изделий разные эксплуатационные и технические характеристики и, следовательно, разные интервалы между испытаниями. В документации, прилагаемой к каждому типу шланга, определяются необходимые интервалы между испытаниями.

Согласно правилам пожарной службы, интервал испытаний напорных гибких огнетушителей должен составлять в среднем не реже одного раза в шесть месяцев. В особых случаях необходимо следовать требованиям технической документации на данный продукт.